空气源热泵环保、节约能源、利用率高,但其室外换热器面临积灰和冬季运行过程中出现结霜问题,是目前热泵机组在推广使用过程中的两大技术瓶颈。众多研究表明,换热器积灰及结霜会使空调机组系统性能下降。因此,明确积灰和结霜对空气源热泵机组性能的影响机制是提高其系统性能的基础和关键所在,对其推广应用和助力碳达峰、碳中和有重要意义。

现如今,众多的学者对积灰机理、除灰技术和结霜机理、除霜技术方面分别做了大量的研究工作。积灰主要是室外热交换器表面长期沉积了空气中的固体悬浮颗粒,其沉积过程较为复杂。此外,粉尘颗粒在室外换热器上的沉积速度与众多因素有关,如翅片类型、空气流动和翅片表面的运行条件等,该机理的研究主要集中在沉积面上所粘附的固体颗粒。对于除灰技术而言,目前常用方法是人工手动清洗,但是,该方法相对被动,不能及时除灰。因此,学者们提出了蒸汽、超声波等除灰技术,但因其具有一定局限性,或复杂性和经济性,导致未被大面积推广应用。对于结霜机理而言,目前研究主要集中在冷凝液滴冻、霜晶生成、霜层生长,而常见的除霜方法主要有以下3种:机械振动、周期性运行、加热融霜,但是以上的除霜方法中往往伴随着能量损耗,且未从根本上解决除霜问题。结霜和积灰均对系统造成不利影响,此外,在冬季运行时二者常常伴随出现,室外换热器产生含尘霜。含尘霜由纯霜与颗粒物混合形成,其结构及物性与无尘霜差异大,导致霜的排出特性也不同。

笔者基于积灰、结霜的机理,重点讨论了二者分别对于空气源热泵的影响,总结了目前关于二者的研究进展,以及融霜过程系统的自清洁特性,提出未来重点研究积灰条件下室外换热器的结霜机理以及融霜过程对积灰的清洁机制。

1 换热器表面积灰的机理及除灰方法

1.1 积灰机理及影响因素

为了增大换热面积,提高换热效率,换热器的空气侧采用了各式各样的翅式结构,复杂的翅片结构使其换热性能得到了较大提高,但增加了颗粒物沉积的附着面。换热器的积灰实际过程繁杂多变,涉及诸多学科领域,而且粉尘颗粒的沉积速率与空气流动、翅片表面的运行条件以及翅片类型均相关。MARNER W J指出,粉尘沉积可分为5个时期:1)空气流体被污染,2)颗粒物输送中,3)颗粒物在附着,4)颗粒又一次飞扬,5)颗粒污染固着在换热器表面形成沉积层。

研究表明,换热器表面沉积粉尘平均粒径约为8 μm至17 μm;粉尘粒径分布集中在约8 μm、32 μm和120 μm处。运行多年的热交换器,灰尘主要集中在翅片前端并且形成搭桥现象,对换热器性能有不小的削减。同时,换热器表面上还会有纤维粘附,而纤维会对悬浮固体颗粒进行捕集,所以当纤维沉积在换热器表面上时,污垢沉积量将显著增加。

为了更进一步了解不同粒径、浓度的颗粒的沉积机理,SIEGEL J A等建立了翅片积灰模型,模拟了粒子碰撞、重力沉降及布朗扩散,并使用蒙特卡洛模拟来说明由于空气湍流而产生的碰撞。模拟结果表明对于超微粒子,沉积率与粒径大小成正比。粒径为1~10 μm颗粒的沉积主要以翅片边缘碰撞的方式沉积。重力沉降、碰撞和空气湍流有利于粒径大于10 μm的颗粒沉积。在翅片间距相同时,气流流速较小时的沉积方式主要为重力沉积;当气流流速较大时,沉积方式主要为碰撞;由空气湍流产生的碰撞只对大于50 μm的颗粒物有作用,对所有的沉积物而言,翅片密度增大则会导致沉积量增多。基于前文所述沉积机理,换热器表面积灰由各种参数确定,例如换热器的大小,空气中粉尘的物理特性等。INAMDAR H V等考虑了每种可能的沉积机理、颗粒物随时间的累积、已累积的粉尘沿流向的分布及对随后粒子沉积的影响,开发了一个综合模型,根据这些参数定性计算换热器表面的积灰程度,并用现有的试验沉积数据进行了验证。研究发现,已经存在于表面的颗粒沉积物通过减少空气流通面积来加速积灰过程;现有的沉积层有效地减少了粒子与表面碰撞所需的距离,并且增加了可用于沉积的表面积。

同时,由于换热器表面结构的不同,其积灰状况也往往不尽相同。ZHANG C Q等通过试验对比了翅片间距为1.5 mm~3 mm的百叶窗翅片和平翅片的积灰情况。研究发现,翅片间距相等时,使用百叶窗翅片更容易结垢;平翅片通常在前表面积灰,而百叶窗翅片的内部更容易积灰。这是由于平翅片的间距较小,较大的纤维粉尘容易堵塞在前表面,且表面的灰尘也在一定程度上减缓了内部积尘。而百叶窗翅片结构阻挡了部分灰尘,但仍有灰尘不断进入,堵塞在翅片内部。

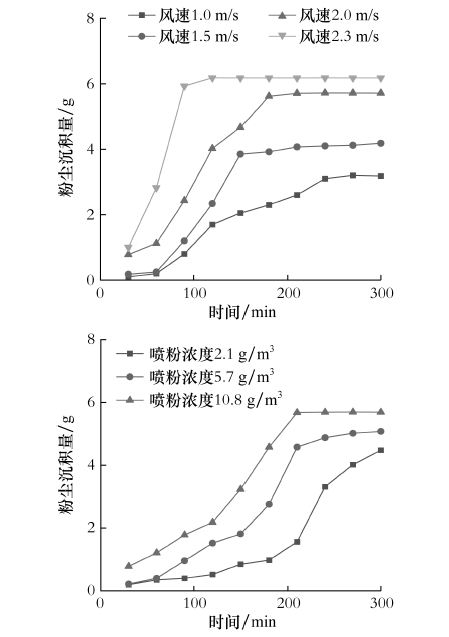

除上述两种因素外,风速也是影响粉尘沉积的重要因素。为此,唐家俊等搭建了试验台,结果表明,在试验工况范围内,高风速、高喷粉浓度对积尘是有利的,风速在1.0~2.3 m/s变化范围内,粉尘沉积量最大增量为98.4%,在喷粉浓度2.1~10.8 g/m3变化范围内,粉尘沉积量最大增量降低为22.8%。试验进一步表明,风速提高到一定程度时,对抑制粉尘沉积有着积极的作用。

可见,换热器结构、颗粒物的构成及浓度和风速都对粉尘沉积有显著影响,从而得出:1)换热器结构相同时,翅片排布越密集,污垢越容易沉积;2)对于超微粒子,沉积会随着粒径的增加而增加;3)换热器表面附着的纤维对空气中的悬浮颗粒有捕集效应,从而提高了污垢沉积量;4)在一定范围内,风速越高,换热器表面越容易积灰,这是因为高速气流促进了粒子与翅片的碰撞;当入口风速超过某一临界时,高风速则有利于除灰。图1为风速、喷粉浓度各自对粉尘沉积量的影响。

图1 喷粉浓度、风速对粉尘沉积量的影响

1.2 积灰对系统运行性能的影响

目前,积灰对换热器影响的研究,主要聚焦在换热器的换热效率及空气侧气流压降上。

为更加准确地探究灰尘会对系统产生哪些具体的影响,国内外研究人员分别做了大量的试验。TSO C P发现热交换器表面的颗粒物的沉积导致翅片间距变得更窄,并且使翅片间空气的流通截面积减少。较小的气流空间直接改变了换热器的空气侧条件,增加了盘管空气侧的压降。AHN Y C等收集了30种实际使用时间不同的空调器样本进行试验,发现换热器的空气侧的压降随着使用时间的增加而增加,制冷能力也随之下降,其中使用7年未清洗的样本压降增加了44%,制冷量降低了10%~15%。

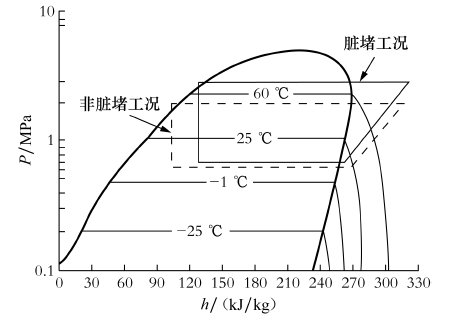

刘景东等测试了室外换热器处于脏堵和非脏堵下的空气源热泵夏季运行情况,结果表明:1)在常温工况下,脏堵使机组风机功率平均增大16%,风量平均降低55%,空气侧风压差平均增大147%,空气侧温差提升达105%。脏堵增加了机组的压缩机功耗,且制冷量及COP减小;2)同时脏堵的压缩机吸气温度降幅可达46%;吸气压力平均增加0.057 MPa,提高13%,并且该工况提高了压缩机排气压力和温度,极易导致机组停机,有严重的安全隐患,脏堵/非脏堵工况下系统压焓图如图2所示。QURESHI B A等进行了简单的蒸汽压缩循环试验,试验表明,当环境温度和室温保持恒定时,系统COP及压缩机功耗与翅片堵塞的百分比之间呈对数关系。

图2 脏/非脏堵下的压焓图

综上所述,换热器表面的颗粒物的沉积导致翅片间距变窄,增加了空气侧的压降,导致换热器的换热能力下降。设备使用时间的越长,颗粒物的沉积量也越多,系统的COP也随之下降。因此,按时除灰对空调系统长期良好运转来说至关重要。

1.3 除灰技术

定期除灰是确保空调器长期良好运行的重中之重。在除灰方法中,面对几何形状简单的换热器主要通过机械方法,即采用刷头与换热表面直接接触,把积尘从表面扫除;对于几何形状复杂的换热器可使用化学试剂辅助清洗,通过清洗能使长期处于积灰的热泵的能效比提高2%~5%。为减少废液和清洗时间,町田胜彦等提出使用蒸汽替代高压水的清洗方法,通过加热使污垢浮起再用刷子清扫去除,但该法存在一定的局限性,如蒸汽清洗在清扫时难以看清散热片,室内机充斥着蒸汽等。丁国良等提出一种气流定向除尘技术,以局部高风速以吹除换热器表面的疏散灰尘。

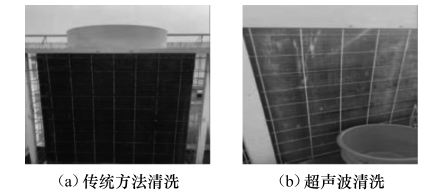

张嘉文等研发了一种超声波清洗器,其原理为在毛刷上加装超声换能器,在毛刷与翅片联合后,超声波将污垢去除,实现高效清理。试验中通过对比传统清洗与超声波清洗,发现经过两周运行测试,后者的清洗效果明显优于前者,其效果比较如图3所示。

图3 清洗效果比较

除对结垢换热器表面直接清洗外,缓解积灰也可以通过优化设计换热器内部结构。在设计阶段,可以通过以下步骤有效地减轻热交换器的结垢:选择合适的热交换器类型和几何形状;避免促进结垢的运行条件;选择合适的速度避免出现旁通流或死区;结构易于清洁。表面材料对防污性降低的影响同样是不可忽略的:相比粗糙的表面,光滑的表面更不利于颗粒物堆积;具有高导热率的材料表面更易受污损。

结合除霜过程,可以实现室外机的自清洁:该方法在需要除灰时启动结霜控制,使空调室外机的热交换器上形成冰堵;确定空调室外机满足结霜结束条件时,启动除霜控制, 提高换热器表面温度,空调室外机的换热器上形成冷凝水,控制空调室外机的风扇电机在预设时间内正反交替运转,通过冷凝水冲刷除去灰尘。

在上述技术中不乏高效便捷的除尘办法,须根据实际情况以及除尘技术的特点,选用合适的除尘技术,以达到最好的除尘效果。

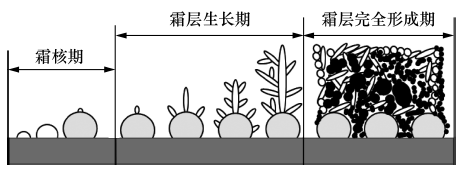

2.1 结霜机理及影响因素

当湿润的空气经过温度比其露点温度低的表面时,冷表面上便会有凝结的小液滴,如果冷表面的温度在0 ℃之下,其表面形成霜层。霜层形成过程分为霜晶形成、霜层生长和霜层完全形成3个阶段,在霜核期,水分子的布朗运动形成冰核,水分子中的自由焓决定在相变过程中冰核有无形成冰晶的能力,当布朗运动产生的冰核半径增长到一定程度时(临界半径),会自发长大形成冰晶。图4示意了霜层整体的形成过程,也就是霜晶形成的可视化过程。有学者观察到结霜发生过程可大致分为两种:第一种是空气中的气态水在冷表面上凝结成过冷态的小液珠后集聚生长,维持该状态一段时间后凝固成小冰晶,紧接着霜层在小冰晶的顶部开始生长;第二种结霜是水蒸汽直接在冷表面上凝华,生成针尖一样的霜层。

图4 霜在冷表面的生长过程

换热器表面结霜不仅受到室外环境工况等影响,还与翅片表面特性及换热器结构有关。对于翅片表面,疏水表面往往呈现出抑制霜层生长的效果,而抑霜效果与表面的接触角有着千丝万缕的联系。梁彩华等对接触角不同翅片表面的结霜过程进行了研究,试验发现:在霜核期,表面接触角越大,液珠粒径则越小,使得完全凝固的时间延长;在霜层生长期,疏水表面霜晶较为疏松且分布杂乱无章,而亲水表面霜晶致密且排布较为均匀。许多学者的研究结论都与此相符,但当工况温度非常低时,霜层的生长速度则与翅片表面特性几乎无关。

谢福林等通过试验详细研究了不同翅片型式(平片、波纹片及条缝片)、不同翅片节距对换热器表面结霜特性的影响,研究表明:波纹片及条缝片翅片表面霜层生长速度大于平翅片;条缝片结霜周期最短,平翅片表面结霜周期最长;在整个周期中波纹片换热器平均换热量最大。LEE W J等也得出结论,降低换热器表面的成霜速率可通过增加翅片间隙的方式进行。王洋等研究表明,当室外蒸发器的换热面积增加时,机组的结霜温度下降, 减少了结霜时间。同时,环境因素也影响着翅片的结霜特性,薛利平等研究表明,温度下降,加剧结霜;相对湿度与霜层生长速率成正比;霜层厚度、结霜量均与迎面风速成正比,但是对霜层厚度的影响相对较小,故随着迎面风速的增大,霜层的密度逐渐增加,在实际工程应用中,较高的迎面风速可削弱结霜导致的换热量衰减。有学者还发现冷表面温度对霜层导热系数的影响不明显,这是由于冷表面温度变化时,霜层密度与霜层生长厚度的变化往往是呈负反馈现象,平衡了其中一方对霜层导热系数的影响。研究还发现,磁场对冷表面的结霜过程也有显著影响,在结霜的初期,磁场破坏了水分子聚集体中的氢键,使其形成较小的液滴、较疏松的霜层,也更易于除霜。

综合所述,室外换热器表面结霜与翅片表面特性、换热器结构、室外环境工况等均关系密切。1)疏水表面有着更好的抑霜能力,接触角越大的表面其抑霜效果越明显,当工况温度非常低时,霜层的生长速度则与翅片表面特性几乎无关。2)较大翅片缝隙可抑制换热器的结霜。3)工况温度下降,霜层厚度、结霜量增大;相对湿度与结霜速度成正比。4)提高迎面风速可削弱结霜导致的换热量衰减。5)低温下霜层较为疏松,霜层的导热系数与翅片表面温度无太大关联。6)磁场令霜层结构更加疏松,减小了除霜的难度。

2.2 结霜对系统运行性能的影响

在结霜初期,霜层会增强换热,但生长到一定厚度后,则会堵塞空气通道、增大传热热阻,从而降低空气源热泵系统效率。

实际工况中风机的性能由空气的流动阻力和风机的工作特性曲线决定,当翅片管局部压降上升至某一水平时,风机特性曲线上的工作态点偏离,随之其能耗增大,送风量进一步降低,机组整体性能进一步衰减。翅片管性能的减弱会使蒸发器中的液态制冷剂不能充分蒸发,处于两相混合状态的制冷剂进入压缩机气缸,导致压缩机出现液压事故。霜层过厚使得蒸发器的蒸发温度、翅片管的换热能力以及机组的COP下降,并且大大削减了机组的制热量,严重时导致热泵机组故障停机。

XU B等通过CCD相机观察了微通道换热器循环除霜的过程,研究表明,每次除霜后化霜水都无法有效除尽,导致下一次除霜开始前制热运行时间缩短,进行4个运行周期后,微通道换热器的化霜水形成的冰有800 g,换热器表面形成冰堵,在第五次周期开始时,即使表面没有结霜,空气侧压降也达到了初始压降的3倍。融霜时,若融霜水不能及时排除,再次冻结成冰更不易去除,直接延长了除霜时间,缩短了运行周期。范晨等建立模型并且模拟了结霜工况下的系统性能,研究表明,结霜初期霜层有利于空气源热泵系统的换热性能,随着霜层的增厚,在结霜对间达到1 h 10 min左右,系统性能开始大幅衰减,随着霜层的继续生长,系统性能急剧下降。

结霜是空气源热泵在低温工况下运行时的常见现象,霜层积累到一定厚度后,会减小空气流量、恶化风机性能、增大传热热阻,使得系统性能出现较大衰减。因此,除霜是确保空气源热泵机组在冬季安全稳定运行的关键。

2.3 除霜技术

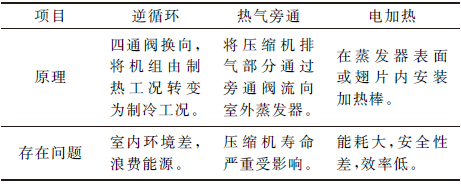

根据结霜机理,常见除霜方法主要有以下3种:1) 机械振动法:对于结构疏松的霜层,通过振动,霜层受到重力以及惯性的作用从翅片表面震落。此方法具有耗能少,对系统影响小的优点,但无法处理附着力较强的霜;2) 周期运行法:即周期性停运设备使霜层自融,停运期间可再除霜。此方法的弊端是空调系统的负荷减少,不能适用于需要系统长期稳定运行的场合;3) 加热融霜法:对换热器结霜表面通过加热将霜层融化进行除霜是较成熟的技术,目前在工程中被广泛应用。常见的3种加热除霜方法、原理简述及存在问题如表1所示。

由于除霜方法在现有综述文献中已多次提及,本文不再赘述。

表1 3种加热除霜方法原理及存在问题对比

在运行过程中,空气源热泵不可避免地受到积灰和结霜的影响,有学者对二者间的耦合机制进行了研究。

王伟等对空气源热泵在北京地区“雾霾”和“非雾霾”条件下的性能进行了试验测试。研究发现,由于在低温雾霾条件下,室外空气净度低,湿度大,颗粒多,雾霾天气下空气源热泵结霜情况恶化,机组供热性能衰减程度加剧,且容易发生误除霜事故(由于机组实际运行时,除霜控制系统无法对环境工况等参数进行全面测试,霜层生长过程难以准确监测,因此很难做到按工况需求除霜,所以误除霜事故时有发生),结霜和积灰问题相互耦合,即灰尘改变霜层的传热特性及物理结构使得空气源热泵运行性能更加劣化。

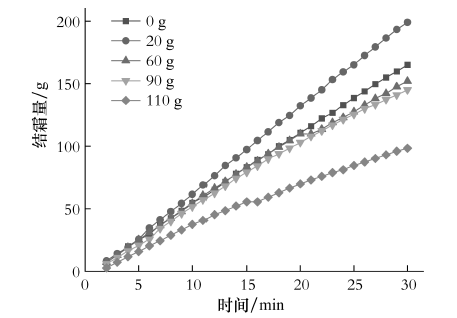

HU Y F等研究表明,积灰对空气流速和压降的关系几乎没有影响;即使因积灰导致空气流量减少了3.5%,轻度积灰也会提高传热效率和结霜速率,但是较重的灰尘则反而会降低传热效率和结霜速率。文献对长时间的制冷运行而导致室外盘管积灰的空气源热泵机组在冬季的运行性能进行了实地研究,结果在非结霜区域运行的机组也出现了结霜现象,在结霜区域运行的机组结霜严重程度显著提高。

图5 不同积灰水平下的结霜量

开发防结霜和防污室外换热器可以显著提高空气源热泵性能。杨艺菲等提出利用结化霜过程来实现除灰,在不同的翅片表面涂层上测试了结化霜过程的除灰效果,试验结果表明:带有疏水涂层的铜片在结化霜过程中的除灰效果最好,其上残留粉尘的质量约占无涂层表面的2%,占亲水铜片的5.9%。

空气源热泵在实际运行中结霜、积灰及由二者耦合引发的性能劣化是不可避免、不容忽视的。轻度污染的盘管比干净的盘管结霜速率更快,但较重的积垢的结霜速率比干净的盘管更慢,但整体来看,仍是不利于系统运行的。另外,目前对于积灰影响结霜过程的机理研究还较少,有必要研发针对含尘条件下除霜、抑霜以及除霜过程自清洁技术。

本文基于积灰、结霜的机理,综述了各自对系统运行性能的影响及除灰、除霜技术,总结了积灰对结霜过程的影响及结霜、除霜过程对除灰的作用。主要结论如下:

1)结霜过程涉及相变、传热,受翅片表面特性、换热器结构、室外环境工况等影响。轻微的结霜会增加传热效率,但大多数情况下结霜使得空气源热泵在低温工况下运行时系统性能出现较大衰减,除霜对保证空气源热泵机组在冬季稳定运行是非常必要的。

2)换热器的积灰过程复杂,涉及质量、热量和动量传递;换热器结构、颗粒物的构成及浓度和风速都对粉尘沉积有显著影响。与结霜相同,轻微的积灰也会增加换热器的传热效率并且增大结霜速率,大量的积灰使得换热器的换热能力下降,影响系统性能,及时去除换热器表面的积尘,是保持空调器长期运行性能良好的关键。

3)学者们提出了蒸汽、定向高速气流、超声波等新型除灰技术,但因为其局限性或复杂性,手动高压水洗仍然是现在广泛使用的除灰方法。除灰方法有待进一步改进。

4)目前学者们提出了不同的除霜方法,但除霜过程中不可避免地造成额外的能量消耗,因此要想减弱霜层的不利影响,最理想的办法是从根本上抑制结霜。

5)经前期研究表明轻微的积灰会增加传热率,从而促进结霜;而较厚的积灰则会抑制结霜;并且在对空气侧压降与空气流速的影响方面,积灰与结霜两者耦合与单独的结霜对空气流速与压降的影响具有相同的效果。此外,积灰对结霜及融霜的机理尚不明确,这也是当前亟需解决的关键问题。

空气源热泵在实际运行中结霜、积灰及由二者耦合引发的性能劣化需要引起足够的重视,目前对于积灰影响结霜过程的机理研究还较少,有必要对积灰条件下室外换热器结霜过程的微观特征进行深入分析,这也是研究换热器融霜特性以及其自清洁的前提,因此现有以下几个问题亟待解决: 1)含尘霜层预测模型的建立 在前人的研究中已建立了多种霜层生长模型,获得了环境温湿度、空气流速、冷壁面温度以及换热器结构形式等因素对霜层生长过程及物性的影响规律,但缺少积灰条件下的霜层生长模型,由于翅片含尘,使得翅片结霜过程热质传递与流动的耦合更为复杂,对其计算精度带来一定影响,导致现有模型与实际应用有所偏差,适用性不强。因此,有必要开发含尘霜层预测模型。 2)积灰对不同翅片表面结霜的影响 目前一些文献虽然总结出了积灰结垢对热交换器翅片结霜的影响,但是未针对不同类型含尘翅片表面结霜机理进行试验研究。亲/疏水有机表面的涂层耐久性较差,灰尘覆盖后将极大限制表面的抑霜作用,被积灰覆盖后表面特性对霜层成长影响机理不清晰,前期所得结论将与实际有很大差异。因此,有必要研究积灰条件下不同类型翅片结霜过程的微观特征及其机理。 3)积灰对翅片表面融霜的影响 目前的研究的焦点主要集中在热交换器表面结霜,却对融霜研究较少,对污染翅片表面的融霜机理与特性研究更是寥寥无几。含尘霜的结构及物性与洁净霜相比发生了极大的改变,从而使霜层的融化及排出特性也不同。此外,融霜过程涉及翅片表面、含尘霜层以及含尘液膜三者的耦合运动,其本质是翅片、霜层、液膜、含尘层及空气间的动态非平衡传热传质过程,而翅片含尘对该动态非平衡传热传质过程的影响不清晰。此外,现有研究未涉及化霜过程中化霜水对翅片表面灰尘颗粒物的裹挟作用和去除机制,该问题也是导致空气源热泵误除霜的主要原因之一。因此,有必要揭示含尘翅片霜层融化过程的机理与特性,才能为翅片表面的结构与设计提供理论指导,也是实现高除霜必须要解决的关键性问题。